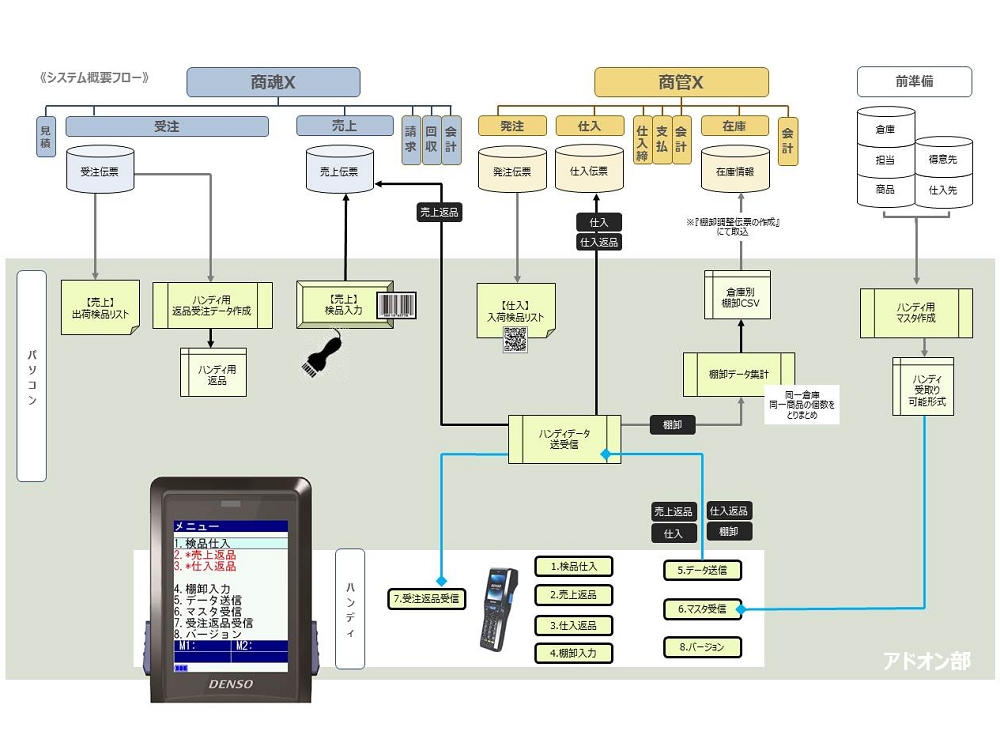

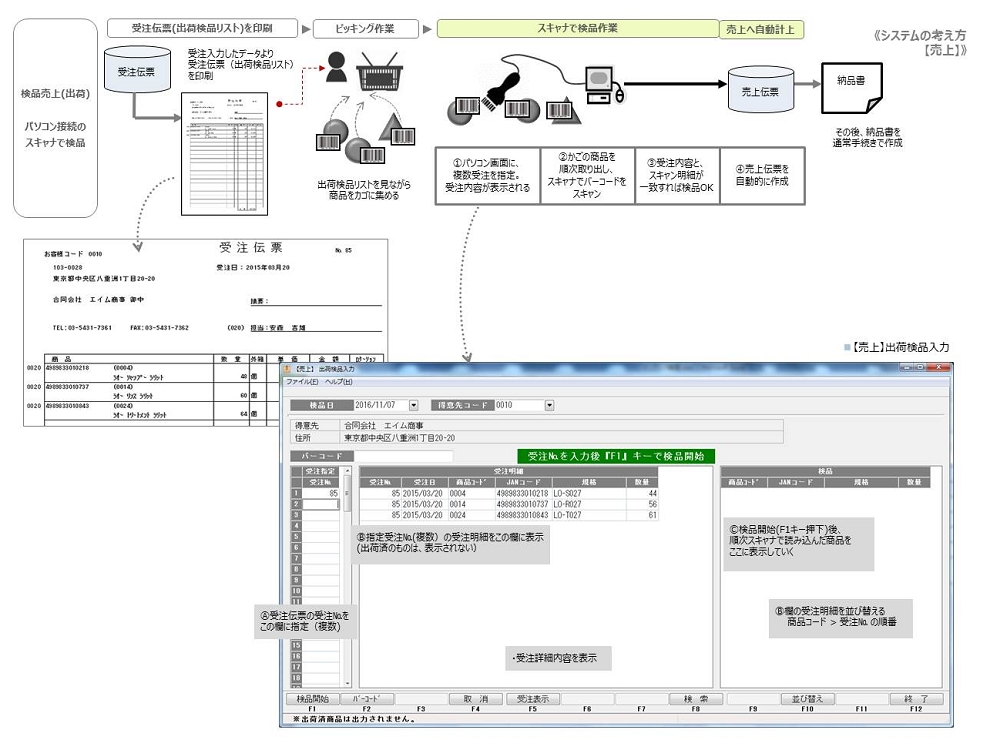

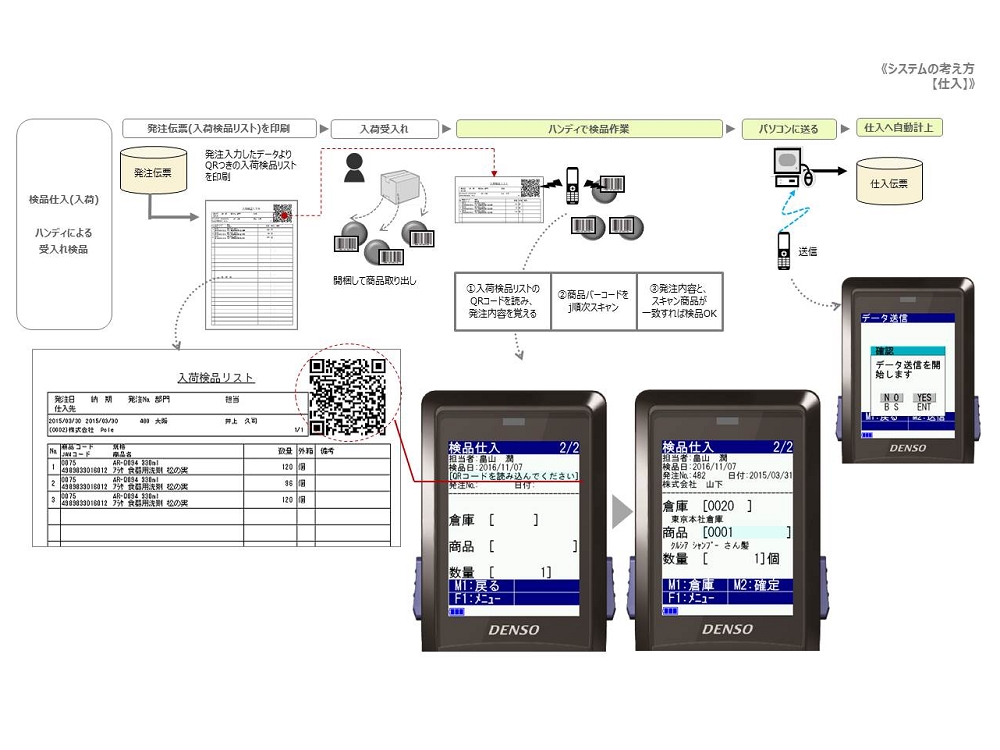

売り場で商品をピッキングしたら、画面で注文確認しながらスキャナで検品。ミスなく出荷が行えます。入荷倉庫ではQRによるハンディ検品作業を行いチェック機能を高めます。

課題・要望

- 商品が割と小型で似ているものがあり、注意しながらのピッキングは入出荷ともに作業負担が大きい。

- めざしたいのは、1.ピッキング作業のミス防止 2.入荷検品作業の正確性 3.棚卸作業の効率化。

- 売り場を回ってカゴに商品を集めたあと検品したい。効率よいチェック方法はないか。

- 単価採用の優先順序があるので、その対応も盛り込んでほしい。

カスタマイズ概要

- 受注から導いた「出荷検品リスト」を用意し、売り場を回ります。パソコンにスキャナを接続。画面表示された一覧を確認しながら、カゴの中身をスキャン。全て消えればミスなく出荷できることを示します。売上伝票を自動作成しますので、納品書を印刷してください。

- 入荷作業は、発注内容を元にした「入荷検品リスト」を使用。発注内容を埋め込んだQRコードをスキャンすることで、入荷した商いhンが注文通りかを確認しながら作業できます。パソコンへ送信すると。仕入伝票を自動的に作成しますので、手入力する必要がなくなります。

- 単価採用の順序にのっとり、『【売上】検品入力』を行います。

仕入は、ハンディデータを受け取ったときに単価採用の判断を行います。

(優先順位:期間別単価 ⇒ 得意先(仕入先)別商品単価 ⇒ 売価1~5(売上時) ⇒ 標準単価)

導入効果

- 目で確認するだけでは不安だったピッキング作業が、正確に行えるようになり作業も早くなった。

- 作業する場所ごとに最適な機器が割り振られているので、導入時から違和感なく利用できた。

- 単価をいちいち調べなくとも、一番適した値を表示してくれるので入力作業が楽になった。